變頻器支路單容液位控制實(shí)驗(yàn)

一、實(shí)驗(yàn)?zāi)康?br /> 1.了解單回路單容液位定值控制系統(tǒng)的結(jié)構(gòu)與組成。2.掌握單回路液位定值控制系統(tǒng)控制器參數(shù)的整定。

3.研究控制器相關(guān)參數(shù)的變化對(duì)系統(tǒng)動(dòng)態(tài)性能的影響。

4. 了解變頻器液位控制的特點(diǎn)。

二、 實(shí)驗(yàn)設(shè)備

1.過(guò)程控制綜合實(shí)驗(yàn)裝置—PLC控制模塊

2.計(jì)算機(jī)及MCGS組態(tài)軟件—PLC200控制實(shí)驗(yàn).MCG

3.實(shí)驗(yàn)專用線若干及網(wǎng)線一根。

三、實(shí)驗(yàn)原理

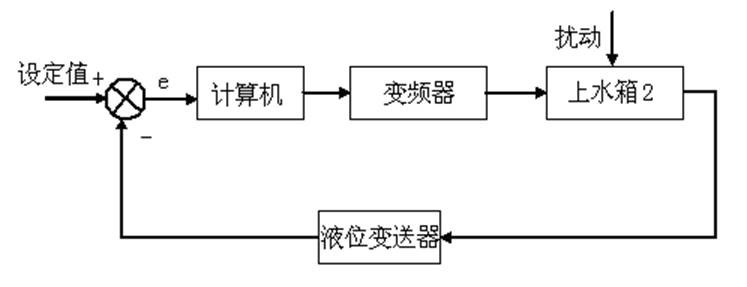

本實(shí)驗(yàn)采用PLC控制,將液位控制在設(shè)定高度。根據(jù)上水箱液位信號(hào)LT1輸出給PLC,PLC根據(jù)P、I、D參數(shù)進(jìn)行PID運(yùn)算,輸出信號(hào)給變頻器,然后由變頻器控制水泵供水系統(tǒng)的水流量,從而達(dá)到控制設(shè)定液位基本恒定的目的。

單容水箱液位過(guò)程控制的方塊原理圖如圖所示。

四、實(shí)驗(yàn)步驟與內(nèi)容

1.了解實(shí)驗(yàn)裝置中的對(duì)象,流程圖如圖所示。

2.按要求連接實(shí)驗(yàn)導(dǎo)線和通訊線。

將PC與控制臺(tái)右側(cè)面的PLC通訊口“LAN”用網(wǎng)線連接。

在傳感器信號(hào)輸出區(qū)域,將上水箱液位信號(hào)LT1端口用實(shí)驗(yàn)線連接到PLC的AI0信號(hào)輸入端,正負(fù)一一對(duì)應(yīng)。

將PLC輸出信號(hào)AO1連接到執(zhí)行器控制信號(hào)輸入?yún)^(qū)的變頻器信號(hào)輸入端口,正負(fù)一一對(duì)應(yīng)。

3.將手動(dòng)閥門(mén)2V1、V3、V4打開(kāi),關(guān)閉2V2、2V3。

4.先打開(kāi)控制臺(tái)左側(cè)的總電源開(kāi)關(guān),按“Start”按鈕啟動(dòng)設(shè)備,再打開(kāi)PLC控制單元電源。

5.在控制板上打開(kāi)變頻器電源開(kāi)關(guān)。

6.在PC上運(yùn)行工程“PLC200控制實(shí)驗(yàn)”。

7.選擇系統(tǒng)管理菜單中的用戶登錄,登錄用戶。

8.進(jìn)入實(shí)驗(yàn)?zāi)夸涰?yè)面,選擇 “變頻器支路單容液位控制實(shí)驗(yàn)”。

9.參數(shù)設(shè)置。

周期Ts=1 (參考值)

設(shè)定值SV=10 (參考值)

比例參數(shù)Kc=7 (參考值)

積分參數(shù)Ti=30 (參考值)

微分參數(shù)Td=0 (參考值)

10.選擇自動(dòng)控制,在控制面板上打開(kāi)變頻器啟動(dòng)開(kāi)關(guān),啟動(dòng)變頻器。

11.待液位穩(wěn)定于給定值后,通過(guò)以下方式加干擾:突增(或突減)設(shè)定值的大小,使其有一個(gè)正(或負(fù))階躍增量的變化。 擾動(dòng)量為控制量的5%~15%,干擾過(guò)大可能造成水箱中水溢出或系統(tǒng)不穩(wěn)定。加入干擾后,水箱的液位便離開(kāi)原平衡狀態(tài),經(jīng)過(guò)一段調(diào)節(jié)時(shí)間后,水箱液位穩(wěn)定至新的設(shè)定值,記錄此時(shí)的液位設(shè)定值。

12.分別適量改變調(diào)節(jié)儀的P及I參數(shù),用計(jì)算機(jī)記錄不同參數(shù)時(shí)系統(tǒng)的階躍響應(yīng)曲線。

13.分別用P、PD、PID三種控制規(guī)律,用計(jì)算機(jī)記錄不同控制規(guī)律下系統(tǒng)的階躍響應(yīng)曲線。

14.實(shí)驗(yàn)完成后,點(diǎn)擊結(jié)束實(shí)驗(yàn)退出,關(guān)閉變頻器啟停開(kāi)關(guān),再關(guān)閉各個(gè)電源開(kāi)關(guān),拔出并整理實(shí)驗(yàn)線

五、實(shí)驗(yàn)報(bào)告要求

1.畫(huà)出電動(dòng)閥單容水箱液位定值控制實(shí)驗(yàn)的結(jié)構(gòu)框圖。

2.用實(shí)驗(yàn)方法確定控制器的相關(guān)參數(shù),寫(xiě)出整定過(guò)程。

3.比較不同PID參數(shù)對(duì)系統(tǒng)的性能產(chǎn)生的影響。