第一節 電動閥支路單容液位控制實驗

一、實驗目的1.了解簡單過控系統的構成。

2.掌握單容液位控制系統調節器參數的整定方法。

3.研究調節器相關參數的變化對系統靜、動態性能的影響。

4.了解P、PI、PD和PID四種調節器分別對液位控制的作用。

二、 實驗設備

1.過程控制綜合實驗裝置—儀表控制模塊

2.計算機及MCGS組態軟件—儀表控制實驗.MCG

3.實驗專用線若干及RS485轉232通訊線一根。

三、 實驗原理

本實驗采用儀表控制,將液位控制在設定高度。根據上水箱液位信號LT1輸出給儀表,智能儀表根據P、I、D參數進行PID運算,輸出信號給電動調節閥,然后由電動閥控制水泵1供水系統的進水流量,從而達到控制設定液位基本恒定的目的。

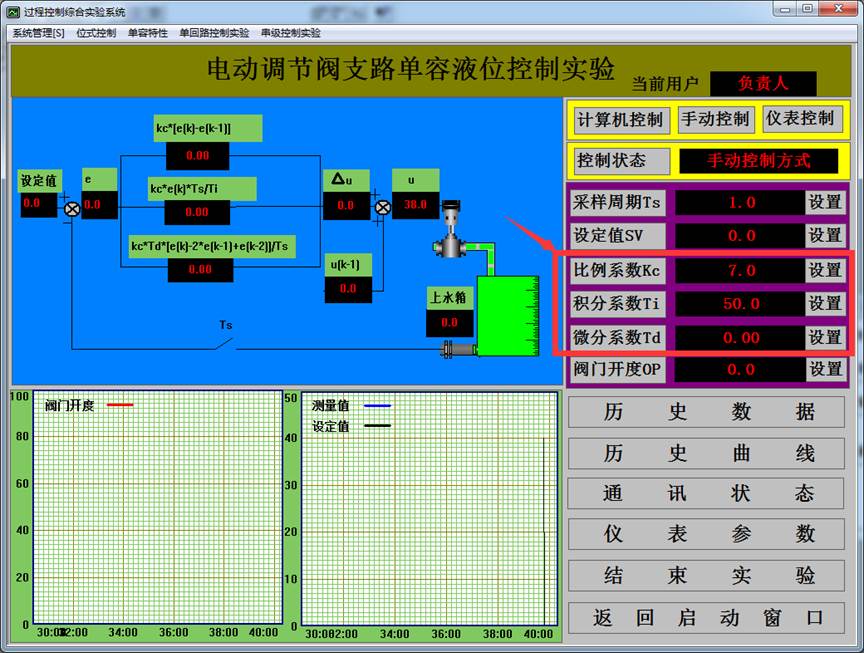

單容水箱液位過程控制的方塊原理圖:如圖3-1所示

圖3-1 電動閥支路單容液位控制實驗方框圖

四、實驗步驟與內容

1.了解實驗裝置中的對象

DB-CG14 高級過程控制綜合實驗裝置

一、概述

(1)、高級過程控制綜合實驗裝置可滿足“自動調節原理”,“過程控制”,“控制儀表”,“自動檢測技術與傳感器”,“計算機”及相關課程的教學實驗需求;

(2)、高級過程控制綜合實驗裝置可作為有關企業技術人員、儀表操作人員、系統運行監控人員的實習、培訓實驗設備。

(3) 高級過程控制綜合實驗裝置能實現包括溫度、壓力、流量、液位定值調節系統,以及比值、串級、前饋等復雜調節系統的實驗及培訓功能。

(4) 高級過程控制綜合實驗裝置能適應培訓基地相關專業在熱工儀表、高級過程自動控制原理及系統、3火電廠計算機控制及系統、熱工自動控制系統、DCS、PLC等相關專業的實驗、培訓要求。

(5) 高級過程控制綜合實驗裝置被控對象提供有接口控制箱,控制箱電源和信號分開。控制箱包括電源裝置、變頻器、溫度調溫裝置及設備的基本保護裝置,此外并提供與DCS接口的端子,作為與DCS、PLC的擴展接口。

二、性能指標及要求:

1、輸入電源:三相四線制或三相五線制 380V±10% 50Hz;

2、工作環境: 溫度–10℃-+40℃ 相對濕度<85%(25℃);

3、裝置容量:<5kVA;外形尺寸:1830mm×780mm×1850mm

2、接好實驗導線。

在傳感器信號輸出區域,將上水箱信號LT1端口用實驗線連接到智能調節儀I(addr:1) 的 輸入 1-5V 信號輸入端,正負一一對應。

將智能調節儀I的 輸出4-20mA 連接到執行器控制信號輸入區的電動閥輸入信號端口,正負一一對應。

3、使用485轉232通訊線將控制臺右側面的儀表通訊口 “COM2” 與上位機連接。

4、將手動閥門1V1、V3、V4打開,將手動閥門1V2關閉。

5、先打開控制臺左側的總電源開關,按“Start”按鈕啟動設備,再打開儀表電源。

6、運行計算機上儀表控制實驗軟件,選擇系統管理菜單中的用戶登錄,登錄用戶。

7、選擇單回路控制實驗的電動閥支路單容液位控制實驗。

8、如選用儀表控制則點擊“儀表參數”,設置參數,

Addr=1 InP=33 OPt=4-20mA dPt=1

比例系數P=10,積分系數I=40, D=0 Ctl = 2

SCL=0 SCH=30

OPL=0 OPH=100

CF2=0

其余參數不變,參數設置完點擊退出。

9、選擇儀表控制,給定設定值8cm。。

10、在控制臺上打開電動調節閥輸入信號、上水箱輸出信號。

11、在控制臺上打開電動調節閥電源開關、水泵電源開關。

12、待液位平衡后,通過以下方式加干擾:突增(或突減)設定值的大小,使其有一個正(或負)階躍增量的變化。 擾動量為控制量的5%~15%,干擾過大可能造成水箱中水溢出或系統不穩定。加入干擾后,水箱的液位便離開原平衡狀態,經過一段調節時間后,水箱液位穩定至新的設定值,記錄此時的液位設定值,液位的響應過程曲線將如圖3-3所示。

圖3-3 單容水箱液位的階躍響應曲線

13、分別適量改變調節儀的P及I參數,重復步驟10,用計算機記錄不同參數時系統的階躍響應曲線。

14、分別用P、PD、PID三種控制規律重復步驟4~8,用計算機記錄不同控制規律下系統的階躍響應曲線。

六、實驗報告要求

1.畫出單容水箱液位控制實驗的結構框圖。

2.用實驗方法確定調節器的相關參數,寫出整定過程。

3.根據實驗數據和曲線,分析系統在階躍擾動作用下的靜、動態性能。

4.比較不同PI參數對系統的性能產生的影響。

5.分析P、PI、PD、PID四種控制方式對本實驗系統的作用。

七、思考題

1.改變比例度δ和積分時間TI對系統的性能產生什么影響?