一、實訓目的

(1)掌握三相異步電動機線圈的繞制過程。

(2)熟悉線圈短路測量儀的使用操作。

(3)熟悉線圈圈數測量儀的使用操作。

(4)熟悉線圈頭尾去漆皮的方法和檢查繞制后線圈的目的。

二、實訓器材

千分尺、線規、刮線刀、繞線機、萬能繞線模、萬用表、線圈測量儀。

三、注意事項

(1)繞制線圈時,操作者需戴干凈的紗手套,以免弄臟弄破漆包線。切忌獨手放線,因為手上有油漬汗跡,這些臟物也會影響線圈的絕緣。

(2)用繞線機繞線時,不要轉得太快。太快容易發生拉斷漆包線或排列不齊,發生導線交叉等現象。通常,繞線時的速度為 150~200r/min 為宜。

(3)繞線時要求拉力均勻,不論是用緊線夾還是人手放線、排線,均不可拉線過緊或過松。要求導線在繞線模心上排列整齊、緊密,不得有交叉現象。

(4)繞制線圈時必須使導線排列整齊,避免交叉。因為交叉導線會增大導線在鐵芯槽中的面積,使嵌線困難,而且容易造成匝間短路。

(5)線圈的匝數必須合符設計要求,不可過多,因為多了不僅浪費銅線,而且會因過多而使槽內容納不下,并使漏抗增大,功率因數降低。

(6)三相繞組匝數必須相等,倘若有一相不等,則會造成三相電流不平衡,也會使三相電動機性能變壞。

(7)導線的線徑必須符合設計要求。粗了,嵌線困難,同時也浪費線材:細了,不僅容易拉斷、拉細,而且會增大三相電動機繞組的直流電阻,直接影響三相電動機的運行性能。

(8)繞線時必須盡量保護導線的絕緣層,不允許有絲毫的破損,否則就會造成線圈的匝間短路故障。

(9)導線的接頭或損傷,在每組線圈中不得超過一處:每相繞組中,不得超過兩處:在每臺三相電動機中,不得超過四處。接頭必須在線圈端部,不允許交接頭留在鐵芯槽內。

(10)如果一組線圈是不等節距時,應將最小節距線圈列為第 1 只,然后順次排列繞線。

(11)為了便于多線并繞,轉軸可以適當長些,在繞制線圈時必須用緊線夾把導線夾緊,以便把導線拉直、拉緊。緊線夾應墊有浸過石蠟的毛氈,并調整夾的夾緊程度。

四、實訓步驟

1.三相電動機定子線圈繞制的要點和過程

線圈的繞制一般在繞線機上進行。線圈繞制的形式有兩種:一種是一相線圈連接,所用線模數量大,適用于大規模制造,也用于單層鏈式電動機修理;另一種是目前電動機繞組修理中普遍采用的極相組連繞。

1)繞制前的準備

(1)準備好漆包線。根據三相電動機原用電磁線的型號、線徑,或根據重新設計的線圈所選用的導線,取出線材,檢查牌號、線徑和并繞根數,應正確無誤后才裝上放線架。

(2)檢查繞線機械。線圈通常是在繞線機上利用繞線模來繞制的。在正式繞制線圈之

前必須認真檢查繞線機的計數裝置是否能正確計數,同時也要確定自己選用顯示器的 X 1

還是 X 10 檔記錄,操作機構是否靈活、可靠,接地是否良好,安全是否有保障,有必要的

話還可以進行試繞。

(3)試繞試嵌:

① 從放線架抽出導線,平行排列(并繞時)穿過浸蠟毛氈壓線板經模夾板引出線槽,

預留一定引接長度后,纏繞固定在左邊軸(即俗稱的“左手掛線”)上;用萬用繞線模繞線,

須將綁扎線先放入繞線模的扎線槽內,再把漆包線線頭固定在繞線機轉軸上。

② 搖動繞線機,先繞一個線圈或數匝,按要求往槽內嵌,檢查端部是否過長或過短,

嵌線是否困難。如果過長或過短,應調整線模的尺寸至大小合適才可正式繞制線圈。

2)線圈繞制操作步驟

1)按規定的規格,根據一次連繞的個數、組數及并繞根數剪制絕緣套管,依次套入

導線。

(2)經過上述試制滿意后,就可按此方法繞制第一個線圈,將導線始端按規定留出適

當的長度嵌入繞線模的引出線槽內并使之固定,導線在槽內自左至右排列整齊,不得有交叉

現象,待繞至規定的匝數為止。

(3)留出連接線,移出近處的一個絕緣套管,按規定留出連接線長度并予以固定。

(4)引入扎線,將扎線引入繞線模扎線槽內,并依次扎緊。

(5)按規定長度留出末端引線頭,并剪斷導線。

6)拆下繞線模,取出線圈,將線圈整齊地放置好。

(7)按此步驟繞完其余線圈。

相關說明:

(1)連繞處理。如果是連繞,不要把導線剪斷,只是把導線通過隔板的過線槽,在第二個模心上先繞一圈(匝),然后再放扎線,繞足匝數(包括先繞的上匝)后,將線圈扎好,再過模,依此類推。線圈繞滿規定的匝數之后,留足尾線接線長度(為了區別于“掛線端”宜在線圈末端套上蠟管作記號),并剪斷尾線。

(2)極相組的線圈連繞時,過線不宜用套絕緣管,每相的線圈連接時,極相組之間,

有的用中間套管套著,也有的連接線在繞組內部通過,不用套管。

(3)用嵌入繞線模夾板扎線槽內的綁扎線扎好線圈。

2.線圈頭尾去漆皮的方法

繞制好的線圈或線圈組的頭尾端,必須去掉漆皮即去掉絕緣層,才能連接和測試。除去

漆皮的長度由線徑大小、接頭的長短而定。除盡漆皮的方法有以下幾種:

1)線刀刮漆皮

漆包線上附著一層較薄但很結實的漆皮,為了去掉它,可采用火燒,但火燒會使銅導線

變軟,影響導線的機械強度,在電動機修理中一般不采用。 較簡單的方法是用刮線刀來刮。刮線刀外形酷似指甲剪,刮線操作方法:左手握住漆包線,右手持刮線刀,讓刀刃“咬”住線頭的定長度,順線往下一拉,漆皮便掉了下來,然后再“咬”住線頭的另一處刮,直至線頭全部呈現銅的本色為止。 如果沒有刮線刀,也可用斷鋸條來刮線。利用鋸條的斷口來刮去漆皮,操作沒有刮線刀方便,但只要細心,也能將漆皮刮盡刮好。

2)化學除漆

采用化學除漆,其制作方法如下:

甲酸(又名蟻酸,工業用,濃度為 88%) 6g

香蕉水 1g

白蠟(防止液體蒸發) 適量

將上述藥品按重量比配備,放至玻璃或陶瓷器皿里,加熱到 85℃~90℃,使溶化了的

白蠟浮在液體上面達 100mm 厚。 把待去漆皮的線頭線尾浸在上述溶液中(深度由去皮的長短決定),大約浸 3 分鐘,漆層便與銅線分離。取出線頭,用布擦掉殘留液和漆皮即可。 這種溶液具有很強的腐蝕性,并有較大的剌激味。操作中,必須戴好口罩、眼鏡、手套等勞保用品,不可讓手和皮膚直接觸及去漆溶液,以免受傷。萬一有微量的去漆溶液濺到皮膚上,可立即用清水沖洗。此方法不適合學生實訓使用,這里只是作為日后大規模使用的一個簡單介紹。

3)電動刮線機去漆 采用漆包線電動刮線機去漆,操作十分方便:將待去漆皮的線頭插入電動刮線機的“口”中,按動開頭,漆皮便立即去掉。

3.線圈的檢查

繞制好的線圈必須進行檢查,才能將所存隱患在嵌入鐵芯槽之前得以解決,從而避免了

返工,也就提高了工作效率。具體檢查方法如下:

1)眼看

手持線圈到光線好的地方仔細觀察有無漆皮破裂處,如有懷疑,可用放大鏡觀察。對有

裂紋的線圈,如裂紋在線圈端部,可以用毛筆蘸絕緣漆進行涂補;如裂紋處在有效邊(直邊)

上,則此線圈不可使用。

2)用表測量

如遇到線徑較細、匝數較多且不易有肉眼觀察的線圈,可用數字萬用表的低阻檔來觀察

線是否折斷。并與正常的線圈比較,檢查是否短路。還可用清水檢查線圈是否有漆皮受損現

象,用盆盛清水,把線圈放在清水中,線頭在水外(注意線頭不要弄濕),使用萬用表的高

阻檔,紅筆接線圈露在水外的線頭,黑筆放在水中。線圈正常時,表顯阻值在 500KΩ~∞,

有漆皮破損時,等于導線與水接通,表顯阻值在幾 KΩ甚至更低,且黑表筆離線圈漆皮破損

處越近,電阻越小。此方法有一定的危險性,不建議學生實訓時使用。

3)用線圈短路測量儀﹨線圈圈數測量儀檢查

用儀器檢查三相電動機的線圈,既快又準確。儀器不僅能檢查線圈有無破損引起的匝間

短路,而且能準確地測出線圈圈數。我司實訓設備配備線圈短路測量儀及線圈圈數測量儀,

使學生在實訓過程中,同時掌握新設備的使用,又能簡單、科學快速完成實訓課程。

4.三相電動機線圈繞制完后的檢查

當三相電動機線圈繞制檢查完畢后,不僅要學會記錄線圈測量時的數據,還要清理、整

頓實訓作業現場,等老師檢查電機線圈繞制的效率和質量,聽取并記錄實訓指導老師的指導

意見。

五、實訓完畢

當實訓課程完成時,學員不要馬上離開,而應作好當天該課程的實訓記錄,斷開設備的

所有工作電源,收拾好實訓器材及實訓工具,整齊擺放到實訓指導老師規定的位置。等老師

檢查后,方可有序地走出實訓教室。

實訓五 三相異步電機的繞組的接線實訓

一、實訓目的

(1)掌握三相異步電動機定子繞組重繞后的連接方法。

(2)掌握三相異步電動機定子繞組重繞后的一、二次接線。

(3)熟悉焊接工藝、焊料使用及注意事項。

二、實訓器材

砂紙、電烙鐵、焊條、焊藥、焊錫、壓線鉗、銅鼻子、壓接鉗。

三、注意事項

(1)在對定子繞組進行端部造形進,喇叭口直徑大小要合格,不能錘成歪嘴口或扁嘴,

偏向某一邊都不合適。這樣會影響定子散熱通風,甚至使轉子放不進定子腔內。但是喇叭口

也不能很大,致使用線圈端部碰觸機殼,影響絕緣性能。

(2)修剪相間絕緣紙,應使絕緣紙邊緣高出線圈 3~5 mm。修完后把轉子放進定子腔內

試一下,觀察線圈和轉子的配合是否符合。

四、實訓步驟

1.三相電動機繞組的接線

1)接線

繞組嵌線結束后,要將其連成三相繞組,同時將各相端部繞組的始末端引出,稱為接線。接線分為一次接線和二次接線。一次接線就是將一相中所有的線圈按一定原則連接起來成為一相繞組;二次接線即接引出線。

(1)對于一次繞組的接線要求是:一次接線必須保證槽內的電流方向與槽矢量星形圖

相符。

① 一次接線的步驟:

· 將單個線圈按 60°相帶分布連接成極相組。

· 連接同一相的極相組,使其成為各相繞組。

② 一次接線的要點:

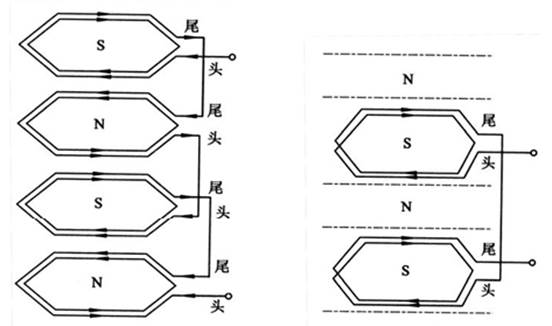

· 極相組的連接。在一個極下的,屬于同一相的所有線圈串聯在一起,稱為一個極相組。為了保證三相電動機線圈連接之后,能形成 N 極和 S 極相間的排列,各極相組之間的連接,必須是頭頭相拉,如圖 5-1(a)所示。但也有如圖 5-1(b)所示的頭尾相接,這時可以看到,同樣是四極三相電動機,它只有兩個極相組,因而它必須是頭尾相接,才能形成四極的磁場,但此種接法通常用于單繞組多速三相電動機。在中小型電動機中,一個極相組內的線圈一般是連續繞制的,因此不用接頭。

· 極相組的連接。在一個極下的,屬于同一相的所有線圈串聯在一起,稱為一個極相組。為了保證三相電動機線圈連接之后,能形成 N 極和 S 極相間的排列,各極相組之間的連接,必須是頭頭相拉,如圖 5-1(a)所示。但也有如圖 5-1(b)所示的頭尾相接,這時可以看到,同樣是四極三相電動機,它只有兩個極相組,因而它必須是頭尾相接,才能形成四極的磁場,但此種接法通常用于單繞組多速三相電動機。在中小型電動機中,一個極相組內的線圈一般是連續繞制的,因此不用接頭。(a)頭頭和尾尾相接 (b)頭尾相接

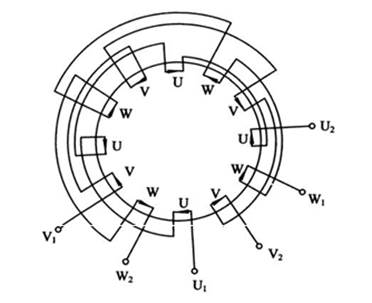

· 相繞組的連接。凡屬于同一相的極相組繞組,才能彼此連接,在一相繞組中,處于相鄰極下線圈的電流方向必須相反,即頭與頭、尾與尾連接。按順序連接完畢后,用箭頭標出每個極相組的電流方向,其箭頭總是兩兩相對,如圖 5-2 所示。

圖 5-2 相繞組的連接草圖

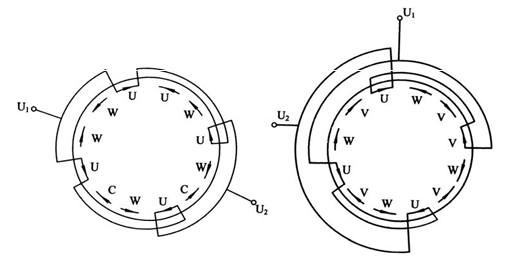

· 并聯支路的連接。雙層繞組中并聯支路的連接原則是:各支路均順著箭頭方向連接,使得各支路箭頭均是由相頭到相尾;并聯后各支路線圈組數必須相等。具體方法可采用底面并聯或底線并聯,如圖 5-3 所示。

圖 5-3 并聯支路的連接草圖

1)二次接線

繞組的二次接線是將三相繞組的始末端用電纜(或電線)引到接線盒,即接引出線。

(1)二次接線的步驟:

① 把引出線接到接線盒中的接線板上。

② 用不同的顏色區分頭尾,且用 U1、V1、W1 標明繞組的始端,U2、V2、W2 標明繞組的末端。

(2)二次接線要點:

① 繞組的引出線盡可能靠近接線盒,以便縮短引出線,節約材料。

② 繞組引出線的遠見格須按電動機的額定電流選擇,見表 5-1。也可參照電動機原有

引出線的規格選用。

③ 繞組引出線一般采用銅接線頭與接線板連接,并用絕緣套管加強引出線端部絕緣。

在連接時,還采用接線片接成 Y 形或△形接法。

④ 當三相繞組的始端和末端標記不能辨認時,可參照《實訓十一》進行判別。

表 5-1 電動機繞組引出線截面

| 電動機功率/kW | 引出線截面/ mm2 | 電動機功率/kW | 引出線截面/ mm2 |

| 1.1 | 1 | 30~37 | 10 |

| 1.5~4 | 1.5 | 45~55 | 16 |

| 5.5~7.5 | 2.5 | 75~90 | 25 |

| 11~15 | 4 | 110~132 | 35 |

| 18.5~22 | 6 | 160 | 50 |

為避免線頭連接處氧化和保證電動機繞組長期安全運行,一次接線與二產供銷接線都要進行線頭的焊接。

1)對線頭焊接的技術要求

(1)焊接必須牢固。要有一定的機械強度,在電磁力和機械力的作用下不致脫焊、斷線。

(2)接觸電阻要小。與同樣截面的導線相比,電阻值應相等或很小, 以免運動中產生局部過熱。電阻值要穩定,運行中無大變化。

(3)焊接操作方便。要求焊接操作容易,不影響周圍絕緣,且其成本盡可能低。

2)焊接前的準備工作

(1)配置套管。

(2)刮凈線頭

(3)搪錫

(4)絞線接與扎線。

3)焊接工藝要點

導線連接是將線頭互相絞合,也可通電,但這是在絞合導線的表面傳遞電流。三相電動機經長時間運行,傳遞電流的導線表面會在空氣中因發熱而極易氧化,這些氧化物是不良導體,久而久之會成為絕緣體,從而造成三相電動機單相運行故障。因此,必須采用焊接工藝。 由于接頭尺寸小,數量多,接線處空間狹窄,鄰近絕緣物易損壞,而且不允許焊錫掉入線槽、繞組之中。因此,電動機繞組焊接難度較大,而且在確定焊接方法時,必須是在確保焊接質量的前提下,盡量選用通用性強、不具腐蝕性、不影響鄰近線圈及絕緣性能,且經濟而又間便的焊接方法。

3.端部造形

在全部線圈嵌完、端部相間絕緣墊好后,就須對定子繞組端部進行造形,俗稱端部整形,即將端部做成一個喇叭口狀。一手持橡皮錘,一手拿竹板壓線圈端部,用錘敲打竹板,使線圈端部造成一個喇叭口。

4.定子端部的綁扎

在線圈嵌完之后,就可著手對定子端部進行統一包扎。 這是因為定子繞組雖說是靜止

不轉的,但由于電動機在啟動和運轉的過程中,線圈要受到電磁力和機械力的振動,所以必

須將端部包扎結實。一般是用絕緣套管套入作為絕緣,如接線頭較大,則可用絕緣綢帶包所。

為防止外力拉脫,引出線的線頭要進行綁扎。綁扎方法不兩種:一是把引出線、連接線及其

套管與線圈端部一起捆扎,這樣綁扎較牢固;另一種是不與線圈直接捆在一起,而是把引出

線和連接線單獨綁扎。

5.三相電動機線圈接線完畢后的檢查

當三相電動機線圈接線檢查完畢后,清理、整頓實訓作業現場,等老師檢查電機線圈接

線的效率和質量,聽取并記錄實訓指導老師的指導意見。

五、實訓完畢

當實訓課程完成時,學員不要馬上離開,而應作好當天該課程的實訓記錄,斷開設備的

所有工作電源,收拾好實訓器材及實訓工具,整齊擺放到實訓指導老師規定的位置。等老師

檢查后,方可有序地走出實訓教室。